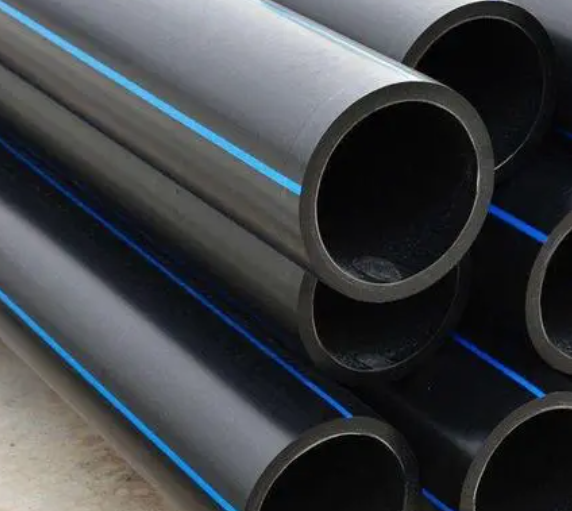

Los productos producidos por la línea de producción de tubos de PE de alta velocidad de Yongte de 20-110 mm se utilizan ampliamente en tuberías de suministro de agua de los residentes urbanos, tuberías de riego de tierras de cultivo y otros campos. La línea de producción adopta la tecnología avanzada de investigación y desarrollo y la extrusión de alta velocidad garantiza una producción eficiente. El diseño preciso de molde y la tecnología de dimensionamiento de vacío aseguran la precisión dimensional y la estabilidad de calidad de la tubería, y proporcionan soluciones de tubería de PE de alta calidad para diversas industrias.

Yongte 20-110 mm Línea de producción de tubos de PE de alta velocidad en fábrica Fabricante de stock Lowprecio

La línea de producción de tubos de PE de alta velocidad de Yonte de 20-110 mm es un equipo profesional con excelente rendimiento. La línea de producción está especialmente diseñada para la producción de tubos de PE con tamaños de tubería de φ20-φ110 mm, que cubre una variedad de requisitos de diferentes tamaños, proporcionando una rica opción para varios tipos de proyectos.

Sus productos se usan ampliamente en muchos campos importantes. En términos de tuberías de suministro de agua de los residentes urbanos, las tuberías de educación física tienen las ventajas de resistencia a la corrosión, resistencia al desgaste y resistencia a la escala, lo que puede garantizar la seguridad y la estabilidad del uso del agua de los residentes. Ya sean edificios de gran altura o casas ordinarias, pueden entregar agua limpia de manera confiable. En el campo de las tuberías de riego de tierras de cultivo, las tuberías PE también funcionan bien. Puede adaptarse al entorno del suelo y las condiciones climáticas, un fuerte rendimiento antienvejecimiento, una larga vida útil. Puede transportar eficientemente el agua a todos los rincones de las tierras de cultivo, proporcionar agua suficiente para el crecimiento de los cultivos, ayudar a la cosecha agrícola y contribuir a la construcción urbana y rural y el desarrollo agrícola.

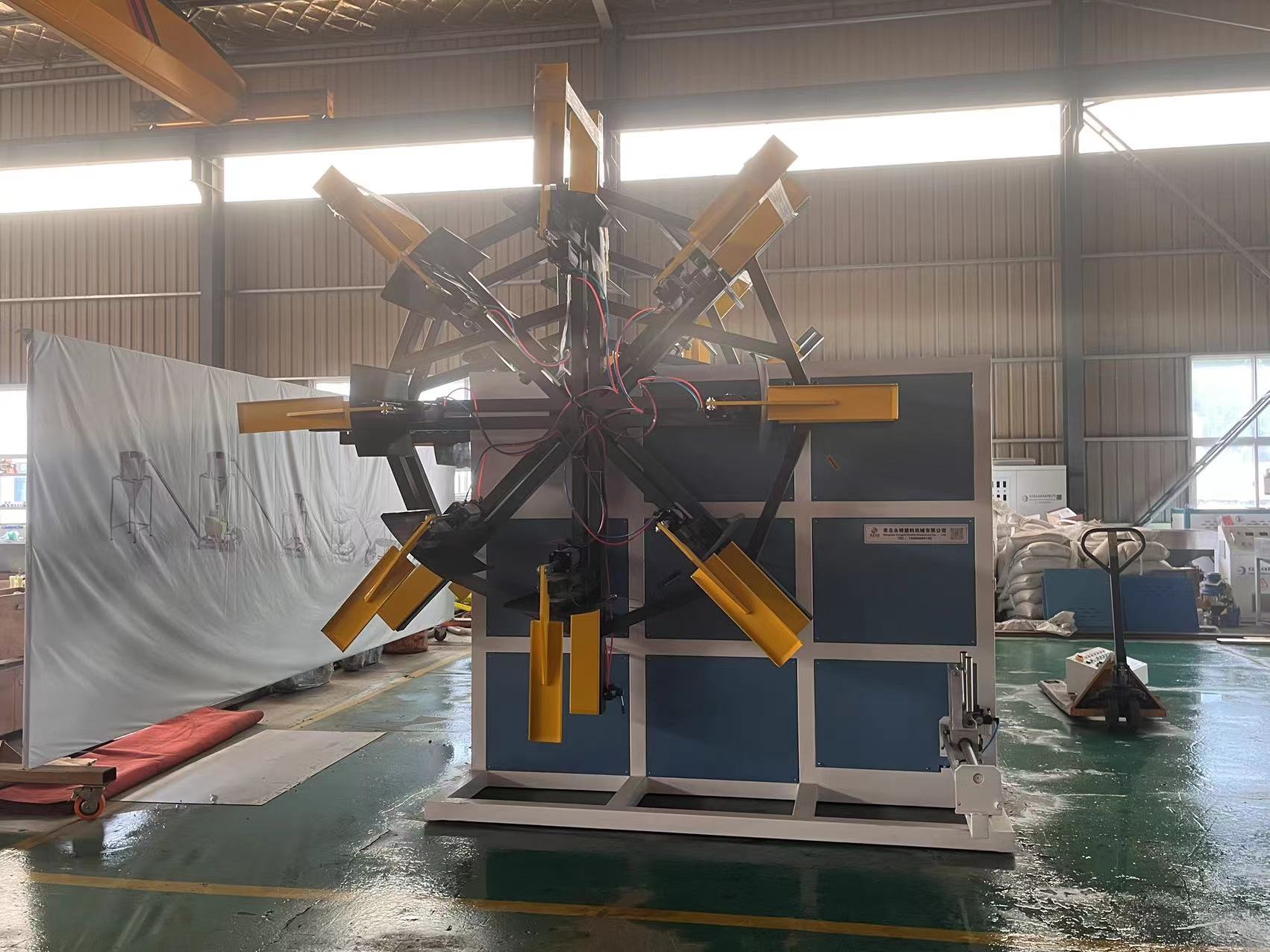

La línea de producción de tuberías de PE incluye principalmente extrusor, moho de extrusión, caja de ajuste de vacío, caja de enfriamiento en aerosol, sistema de corte de tracción y apilador. Primero, la materia prima PE se transporta a la unidad de calefacción a través de la unidad de alimentación y se calienta a un estado de alta temperatura para suavizar. Posteriormente, el material de PE suavizado ingresa al dispositivo de moldeo, y después de la acción presionada del molde, se forma una especificación específica de la tubería. Después de formarse, la tubería ingresará a la caja de tamaños de vacío, y la densidad y la estabilidad de calidad de la tubería se pueden mejorar de manera efectiva controlando el grado de vacío en la caja. A continuación, el tubo entra en un sistema de enfriamiento, donde se enfría para lograr la solidificación. Finalmente, el tubo se corta a la longitud deseada por un sistema de corte de tracción. Algunas tuberías también se enrollan en bundios mediante tumbas de tuberías para facilitar el almacenamiento y el transporte.

1. Producción eficiente:

Extrusión de alta velocidad: puede extruir más tuberías por unidad de tiempo, mejorar la eficiencia de producción y satisfacer la gran demanda del mercado de tuberías PE.

Diseño de proceso optimizado: haga que todo el proceso de producción sea más suave, reduzca la pausa y el tiempo de espera en la producción, y mejore aún más la velocidad de producción.

2. Salida de tubería de alta calidad:

Control de tamaño preciso: por ejemplo, a través del diseño avanzado del molde y el control de extrusión preciso, para garantizar que el diámetro exterior y el grosor de la pared de la tubería sean altamente precisos, y la desviación del tamaño es pequeña, lo que conduce a la instalación y conexión de la tubería, reduciendo la dificultad y el costo de la construcción.

Buena estabilidad de rendimiento: la tubería PE producida tiene propiedades físicas estables (como resistencia, tenacidad, etc.) y propiedades químicas (como resistencia a la corrosión, etc.) para garantizar que la tubería se pueda usar de manera confiable en diferentes entornos y escenarios de aplicación.

3. Ahorro de energía:

Extrusor eficiente: puede usar un diseño avanzado de tornillos y un motor de ahorro de energía, etc., para garantizar el efecto de extrusión al mismo tiempo, reducir el consumo de energía, reducir los costos de producción y operación.

Sistemas de calefacción y enfriamiento optimizados: haga que el uso de energía sea más eficiente y evite los desechos de energía innecesarios, como elementos de calefacción eficientes y estrategias de control de enfriamiento inteligente.

4. Adaptarse a una variedad de especificaciones:

Puede producir una variedad de tuberías de educación física en el rango de 20-110 mm, lo que puede satisfacer las necesidades de diferentes clientes y proyectos para diferentes diámetros de tubería, lo que aumenta la flexibilidad de la línea de producción y la adaptabilidad del mercado.

5. Calidad y estabilidad del equipo confiable:

Selección de piezas de alta calidad: como el uso de acero de alta calidad, componentes eléctricos, etc., para garantizar la durabilidad y la confiabilidad del equipo, reducir la cantidad de fallas y mantenimiento del equipo, reducir la interrupción de producción y la pérdida causada por las fallas del equipo.

Rendimiento operativo estable: en el proceso de producción continua a largo plazo, puede mantener un estado operativo estable para garantizar la continuidad de la producción y la estabilidad de la calidad del producto.

|

Modelo |

16-30 mm | 20-110 mm | 75-250 mm | 110-350 mm | 315-650 mm |

|

Extrusor principal |

SJ65/33 |

SJ75/33 |

SJ90/33 |

SJ90/33 |

SJ120/33 |

| Motor principal | 37kw | 45kw | 75kw | 110kw | 160kw |

|

Capacidad de extrusión |

120-150 kg/h | 160-180 kg/h | 250-300 kg/h | 300-350 kg/h | 160-180 kg/h |

El extrusor de alta velocidad de la tubería PE: la materia prima PE se agrega a la tolva, y la materia prima se transporta hacia adelante a través de la rotación del tornillo. En el proceso de transmisión, la materia prima se comprime y calienta por el tornillo, y cambia gradualmente de un estado sólido a un estado fundido. El material fundido es empujado por un tornillo en la cabeza y el molde, donde se forma una forma específica del tubo.

Caja de ajuste al vacío: utilizando el principio de adsorción de vacío, la tubería de PE en estado de fusión de alta temperatura extruida de la extrusora se une a la pared en la manga de tamaño de vacío. Al aplicar un cierto grado de vacío en el exterior de la manga del tamaño, la pared externa de la tubería se adsorbe en la pared interior de la manga de tamaño, para determinar el diámetro exterior de la tubería, y la tubería se enfría y se forma rápidamente.

Caja de enfriamiento de pulverización: en la caja de enfriamiento, la bomba de agua transmite el agua de enfriamiento al cabezal de pulverización a través de la tubería de suministro de agua, y la cabeza de rociado rocía agua a la superficie de la tubería para enfriar la tubería rápidamente. En el proceso de contacto con la tubería, el agua de enfriamiento absorbe el calor de la tubería, para lograr el enfriamiento de la tubería. Al mismo tiempo, el dispositivo de guía asegura el funcionamiento suave de la tubería en la caja de enfriamiento, evitando la colisión o fricción entre la tubería y la caja.

Máquina de tracción: la rueda de tracción de la máquina de tracción gira debajo de la unidad del motor y tira la tubería hacia adelante a través de la fricción. El dispositivo compacto compacta el tubo en la rueda de tracción para aumentar la fricción y mejorar el efecto de tracción. El dispositivo de guía guía la tubería suavemente dentro y fuera del tractor, asegurando que la tubería permanezca estable durante el proceso de tracción. De acuerdo con los requisitos del proceso de producción, el sistema de control controla la velocidad de operación, la fuerza de tracción y la fuerza de compresión del tractor para garantizar la calidad de producción y la eficiencia de producción de la tubería.

Máquina de corte: cuando la tubería de PE alcanza la longitud de corte predeterminada, el sistema de control envía una señal para iniciar el dispositivo de sujeción para fijar la tubería. Luego, la unidad de corte impulsa la herramienta de corte para girar o moverse para cortar la tubería.

El apilador del producto: la tubería de PE después del corte se transporta a la posición de apilamiento a través del dispositivo de transmisión. Según las instrucciones del sistema de control, el mecanismo de apilamiento agarrará y moverá la tubería a la posición de apilamiento designada, y la acumulará de acuerdo con ciertas reglas.

Envernadora: la transmisión de la bernera impulsa el rollo de enrollamiento para girar y enrollar la tubería en el rollo de la bobinadora. En el proceso de devanado, el sistema de control de tensión monitorea la tensión de la tubería en tiempo real y ajusta la fuerza de frenado del freno de acuerdo con el valor de tensión establecido para mantener la tensión de la tubería estable. Cuando la tubería en el rollo de devanado alcanza una cierta longitud o peso, la máquina de devanado deja de funcionar, y la tubería de devanado se retira manual o automáticamente, y luego se lleva a cabo la siguiente ronda de devanado.

La tubería de PE se usa ampliamente. En el campo del suministro de agua, se utiliza para el suministro de agua urbana y los proyectos de agua potable rural para transportar con seguridad el agua potable. En términos de drenaje, sirve a la red de drenaje municipal y al descarga de aguas residuales industriales, evitando fugas y contaminación. En la transmisión de gas, es la primera opción para las tuberías de gases urbanos y las estaciones de llenado para garantizar la seguridad. Riego agrícola, para satisfacer las necesidades de las tierras de cultivo y el riego de huertos. Además, también se puede utilizar para transmitir materiales en minas y como una manga de protección de cables de comunicación, desempeñando un papel importante en varios campos con excelente rendimiento.

Máquina de producción de tubos

Máquina de producción de tubos Máquina de extrusión de tubería HDPE de 110-315 mm

Máquina de extrusión de tubería HDPE de 110-315 mm Máquina de producción de tubos bobinados de gran diámetro de HDPE

Máquina de producción de tubos bobinados de gran diámetro de HDPE Línea de máquinas de producción de tuberías de suministro de agua de PE

Línea de máquinas de producción de tuberías de suministro de agua de PE Máquina de extrusión de tubería de agua caliente PPR de tres capas de 16-63 mm

Máquina de extrusión de tubería de agua caliente PPR de tres capas de 16-63 mm Línea de producción de tuberías de suministro de agua de PE

Línea de producción de tuberías de suministro de agua de PE