La máquina para fabricar pellets Yongte WPC procesa PP/PE+madera en pellets de alta calidad (200-1000 kg/h). Ecológico, automatizado y con componentes de marca. ¡Obtenga una cotización ahora!

La máquina para fabricar pellets Yongte WPC es un sistema de alto rendimiento diseñado para fabricar pellets de compuestos de madera y plástico (WPC) de primera calidad. Utiliza entre un 25 y un 30 % de plástico PP/PE reciclado y entre un 30 y un 70 % de polvo de madera, lo que equilibra la sostenibilidad con la eficiencia de los materiales. Equipada con componentes de primer nivel, incluidos inversores ABB, contactores Siemens, controladores de temperatura Omron y sistemas de almacenamiento de acero inoxidable 304, la máquina ofrece una productividad excepcional, con una capacidad de producción de hasta 1000 kg/h. Su diseño ecológico y su mantenimiento simplificado lo convierten en una solución ideal para la producción de pellets de WPC a escala industrial, lo que garantiza una calidad constante y confiabilidad operativa.

✅ Alta Eficiencia: Hasta 1000 kg/h de capacidad

✅ Respetuoso con el medio ambiente: utiliza entre un 30 y un 70 % de polvo de madera + PP/PE reciclado.

✅ Componentes de marca: inversor ABB, contactor Siemens

✅ Fácil mantenimiento: estructura simplificada + control fácil de usar

✅ Material de calidad alimentaria: sistema de almacenamiento de acero inoxidable 304.

✅ Ahorro de energía: Diseño de motor optimizado (55-160kw)

✅ Tornillo duradero de material W4 para procesamiento con alto contenido de relleno

✅ Barril de material de aleación 101 para una larga vida útil.

| Modelo |

SH65 |

SH75 | SH92 |

| Tipo de extrusora | Extrusora de doble tornillo paralelo | Extrusora de doble tornillo paralelo | Extrusora de doble tornillo paralelo |

| Diámetro del tornillo | 65mm | 75mm |

92mm |

| relación L/D | 40:1 | 40:1 | 40:1 |

| Tipo de tornillo | segmentos combinados | segmentos combinados | segmentos combinados |

| Material del tornillo | W4 duradero | W4 duradero | W4 duradero |

| Material del barril | Aleación 101 | Aleación 101 | Aleación 101 |

| Potencia del motor principal | 55kw | 90kw | 160kw |

| entrada Materia prima | Plástico reciclado PP/PE+madera | Plástico reciclado PP/PE+madera | Plástico reciclado PP/PE+madera |

| contenido de madera | 30-70% | 30-70% | 30-70% |

| Material de salida | Gránulos de WPC, escamas de WPC | Gránulos de WPC, escamas de WPC | Gránulos de WPC, escamas de WPC |

| Capacidad |

200-300kg/hora |

400-600 kg/hora |

1000 kilos por hora |

La máquina para fabricar pellets de WPC de Yongte comprende un sistema de alimentación, un sistema de extrusión de doble tornillo paralelo, un sistema de peletización en caliente, un sistema de enfriamiento por soplado y un sistema de almacenamiento de material.

Sistema de extrusión de doble tornillo paralelo: sistema de extrusión de alta eficiencia con una capacidad de producción de 600-800 kg/h. Está diseñado para combinar un 25-30 % de plástico PP/PE reciclado con un 70 % de polvo de madera, lo que garantiza una mezcla uniforme y un rendimiento de extrusión estable para la producción de pellets de compuestos de madera y plástico (WPC). r

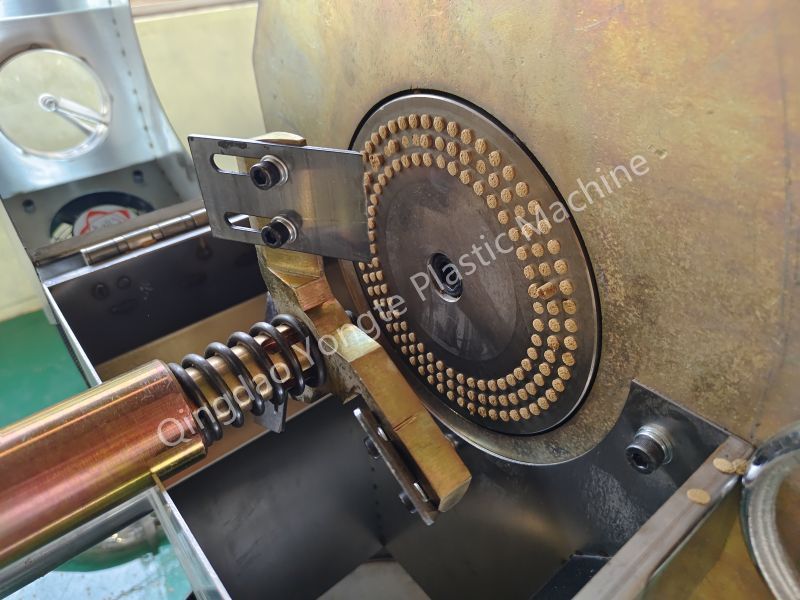

Sistema de peletización en caliente: sistema de peletización en caliente visualizado con equipo de trituración de alto rendimiento

Sistema de enfriamiento por soplado: El sistema de enfriamiento por soplado de tres etapas garantiza una rápida eficiencia de enfriamiento. Los tubos transportadores cuentan con un diseño de camisa de doble capa con refrigeración por agua integrada, lo que permite una disipación uniforme del calor y una calidad constante de los pellets durante el proceso de refrigeración.

Sistema de almacenamiento de materiales: Todas las tuberías transportadoras y contenedores de almacenamiento están construidos con acero inoxidable 304, lo que garantiza resistencia a la corrosión y el cumplimiento de los estándares de higiene para un funcionamiento estable a largo plazo.

Sistema de control eléctrico: Equipado con inversores ABB, contactores Siemens y controladores de temperatura Omron, lo que garantiza un funcionamiento preciso y estable de la línea de producción automatizada.

Los gránulos de WPC producidos por la máquina de fabricación de pellets de WPC de Yongte demuestran una plastificación excelente, una calidad constante y un alto rendimiento. Estos gránulos cuentan con propiedades mecánicas superiores, como alta resistencia al impacto y resistencia a la tracción, lo que los hace perfectos para crear productos duraderos de WPC como terrazas, cercas y muebles. El tamaño uniforme de las partículas y la densidad de los gránulos garantizan un procesamiento perfecto en la maquinaria de extrusión o moldeo por inyección posteriores, minimizando el desperdicio de producción y mejorando la eficiencia general. Además, la composición respetuosa con el medio ambiente de los gránulos, que combina plásticos reciclados con fibras de madera renovables, se alinea con las tendencias globales de sostenibilidad, ayudando a los fabricantes a cumplir con las regulaciones ambientales y la demanda de los consumidores de materiales ecológicos.

La integración de servomotores en el granulador Yongte WPC permite un control preciso y en tiempo real sobre el proceso de granulación. Esta precisión garantiza una distribución consistente del tamaño de las partículas, un factor crítico para fabricar gránulos de WPC de alta calidad con propiedades físicas uniformes. Además, la alta capacidad de respuesta de los servomotores permite ajustes rápidos y dinámicos durante la producción, minimizando el tiempo de inactividad y optimizando la eficiencia y confiabilidad general del sistema. En particular, el sistema de servomotor reduce el consumo de energía en aproximadamente un 15-20 % en comparación con las configuraciones de motor tradicionales, lo que mejora la eficiencia energética y mantiene la precisión de la producción.

La fase de carburo principal en el material WR4 es el carburo de vanadio (VC), que exhibe una microdureza ultraalta de HV2600, lo que confiere al material una dureza excepcional y una resistencia al desgaste superior. Los carburos en WR4 están uniformemente dispersos en una morfología esférica o casi esférica, una estructura que mejora significativamente la tenacidad al impacto al minimizar los puntos de concentración de tensión. Además, las pruebas de tratamiento térmico revelan que WR4 demuestra una deformación dimensional mínima durante el enfriamiento (incluso en condiciones de proceso idénticas) y logra una dureza posterior al enfriamiento altamente uniforme. Su estructura metalográfica se caracteriza por martensita de grano fino, lo que contribuye a un excelente rendimiento antidescantillado y resistencia al desgaste a largo plazo. Diseñada específicamente para aplicaciones de alto desgaste, particularmente en campos de procesamiento de polímeros con alto contenido de relleno, la WR4 permite que nuestra máquina para fabricar pellets de WPC produzca pellets de WPC con un contenido de madera de hasta el 70 % manteniendo al mismo tiempo la integridad estructural y la estabilidad del proceso.

El diseño del barril Yongte se emplea por su excepcional resistencia al calor y a la corrosión, lo que aumenta significativamente la eficiencia y estabilidad del proceso de granulación. La integración del cilindro en forma de "8" y el material de aleación 101 garantiza una calidad constante del producto y al mismo tiempo minimiza la necesidad de mantenimiento frecuente, mejorando así aún más la confiabilidad operativa del sistema.

El sistema altamente automatizado integrado en el proceso de granulación reduce significativamente la intervención manual, minimizando así los errores humanos y mejorando la precisión operativa. Cuenta con algoritmos de control avanzados que monitorean y ajustan los parámetros del proceso en tiempo real, garantizando condiciones óptimas para la formación de gránulos. Esta automatización no solo agiliza la producción sino que también permite un seguimiento y registro de datos continuos, lo que facilita un control de calidad riguroso y una trazabilidad total de los lotes de producción. Además, el sistema está equipado con una interfaz de usuario intuitiva y capacidades de acceso remoto, lo que permite a los operadores gestionar y solucionar problemas del proceso desde cualquier ubicación, mejorando aún más la eficiencia operativa general y la capacidad de respuesta.

Equipado con componentes eléctricos de marcas de primer nivel, incluidos inversores ABB, contactores Siemens, controladores de temperatura Omron y un sistema de control PLC Siemens, nuestro sistema de control eléctrico garantiza un funcionamiento preciso y estable de toda la línea de producción automatizada. El sistema integra algoritmos de control avanzados y sensores de alta precisión para regular con precisión parámetros clave de producción como la velocidad, la presión y la temperatura en tiempo real. Este control meticuloso no sólo garantiza una calidad constante del producto sino que también minimiza la aparición de defectos. Además, el sistema cuenta con una función de autodiagnóstico inteligente que detecta rápidamente problemas potenciales y alerta a los operadores, lo que permite un mantenimiento oportuno y reduce significativamente el tiempo de inactividad no planificado.