Yongte es fabricante profesional de WPC Door Process Machine Factory con servicio de proyectos llave en mano y alta calidad

Adquisición de materia prima: resina de PVC de alta calidad, polvo de madera o fibra de madera como las principales materias primas. La resina de PVC generalmente selecciona productos de marca doméstica de grado médico, y las compañías de madera profesionales proporcionan polvo de madera con especies de árboles de alta calidad en polvo de madera, y el contenido de la finura, la humedad y otros indicadores son necesarios para cumplir con los requisitos de producción.

El polvo de madera debe calificarse, proyectarse, molerse, secarse y recubrir para garantizar su calidad y rendimiento en el procesamiento posterior. Al mismo tiempo, los materiales auxiliares como estabilizadores, agentes de espuma, modificadores, lubricantes, colorantes, etc. se preparan en una cierta proporción.

Ingredientes: de acuerdo con los requisitos y fórmula de rendimiento del producto, pese con precisión varias materias primas y agrégalas al equipo de mezcla.

Coloque la resina PVC pesada, el polvo de madera, el estabilizador, el agente de espuma, el modificador, etc. en el mezclador de alta velocidad para la mezcla preliminar para hacer que varias materias primas se dispersen uniformemente.

Calefacción y mezcla: durante el proceso de mezcla, el material se calienta para plastificar la resina PVC. La temperatura generalmente se controla a aproximadamente 100 ℃ -150 ℃, y el tiempo es de aproximadamente 5-15 minutos. Los parámetros específicos dependen de la fórmula y el equipo.

Enfriamiento y descarga: después de completar la mezcla, el material se enfría a aproximadamente 40 ℃ -60 ℃, y luego se descarga en el contenedor de almacenamiento para reservar.

Alimentación: el material mixto se transmite a la tolva de la extrusora a través de un dispositivo de alimentación automática.

Extrusión de plastificación: el material está sujeto a la extrusión giratoria y el calentamiento del tornillo en el cañón de la extrusora, y se plastica y se mezcla aún más para formar una mezcla uniforme de madera de plástico. La temperatura del extrusor generalmente se controla a 140 ℃ -185 ℃, la velocidad principal del motor es de 7-15R/min y la velocidad de alimentación es de 10-15R/min.

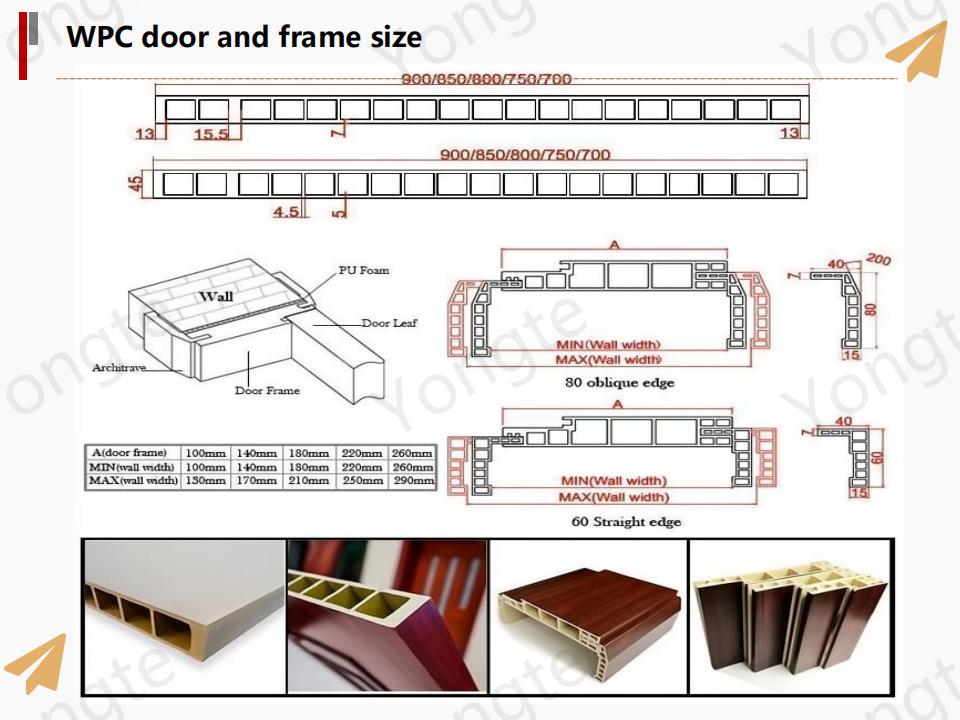

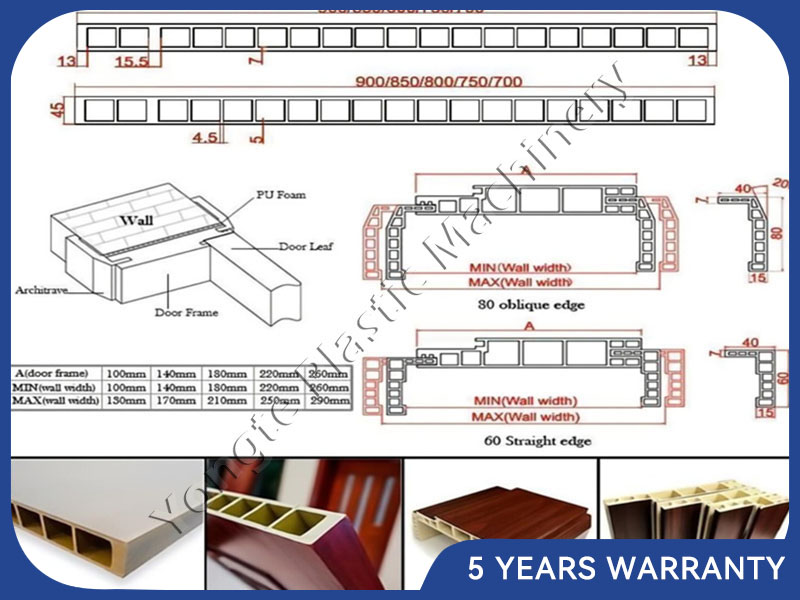

Formación de moho: el material plastificado pasa a través del puerto de extrusión de la extrusora y entra en el molde prediseñado. Bajo la acción del molde, se forma un blanco continuo con la forma transversal requerida, como un espacio en blanco de un marco de puerta, hoja de puerta, etc.

Enfriamiento y formación

Enfriamiento: el blanco extruido ingresa inmediatamente al dispositivo de enfriamiento, generalmente usando enfriamiento de agua o enfriamiento de aire para enfriar rápidamente y solidificar el espacio en blanco y dar forma a la forma y el tamaño requeridos.

Tracción: mientras se enfría, el dispositivo de tracción extrae el espacio en blanco para garantizar su extrusión y enfriamiento continuo y estable. La velocidad de tracción coincide con la velocidad de extrusión, generalmente alrededor de 1-5m/min.

Corte

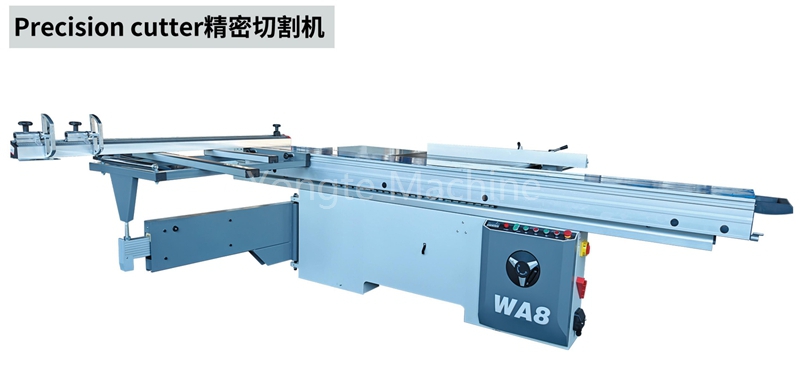

Corte de longitud fija: después de enfriar y conformar, la tabla o perfil de plástico de madera se corta en la longitud requerida utilizando equipos de corte de acuerdo con los requisitos de tamaño de la puerta, como el marco vertical, el marco horizontal del marco de la puerta y el tamaño de la hoja de la puerta.

Corte de corte: los bordes de las partes cortadas se recortan para eliminar las rebabas, el flash, etc., de modo que los bordes de las piezas sean suaves y planos para garantizar la instalación y el uso del rendimiento de la puerta.

Alimentación: el material mixto se transmite a la tolva de la extrusora a través de un dispositivo de alimentación automática.

Extrusión de plastificación: el material está sujeto a la extrusión giratoria y el calentamiento del tornillo en el cañón de la extrusora, y se plastica y se mezcla aún más para formar una mezcla uniforme de madera de plástico. La temperatura del extrusor generalmente se controla a 140 ℃ -185 ℃, la velocidad principal del motor es de 7-15R/min y la velocidad de alimentación es de 10-15R/min.

Formación de moho: el material plastificado pasa a través del puerto de extrusión de la extrusora y entra en el molde prediseñado. Bajo la acción del molde, se forma un blanco continuo con la forma transversal requerida, como un espacio en blanco de un marco de puerta, hoja de puerta, etc.

Enfriamiento y formación

Enfriamiento: el blanco extruido ingresa inmediatamente al dispositivo de enfriamiento, generalmente usando enfriamiento de agua o enfriamiento de aire para enfriar rápidamente y solidificar el espacio en blanco y dar forma a la forma y el tamaño requeridos.

Tracción: mientras se enfría, el dispositivo de tracción extrae el espacio en blanco para garantizar su extrusión y enfriamiento continuo y estable. La velocidad de tracción coincide con la velocidad de extrusión, generalmente alrededor de 1-5m/min.

Corte

Corte de longitud fija: después de enfriar y conformar, la tabla o perfil de plástico de madera se corta en la longitud requerida utilizando equipos de corte de acuerdo con los requisitos de tamaño de la puerta, como el marco vertical, el marco horizontal del marco de la puerta y el tamaño de la hoja de la puerta.

Corte de corte: los bordes de las partes cortadas se recortan para eliminar las rebabas, el flash, etc., de modo que los bordes de las piezas sean suaves y planos para garantizar la instalación y el uso del rendimiento de la puerta.

V, tratamiento de superficie:

Lijado: use una máquina de lijado para lijar la superficie de las partes de la puerta cortada para eliminar los defectos de la superficie, mejorar la planitud y la rugosidad, y proporcionar una buena base para el tratamiento de superficie posterior.

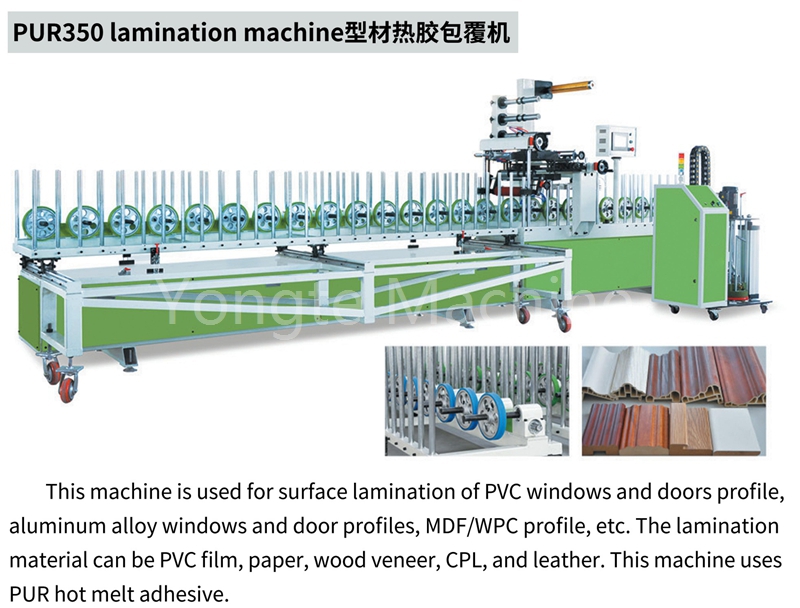

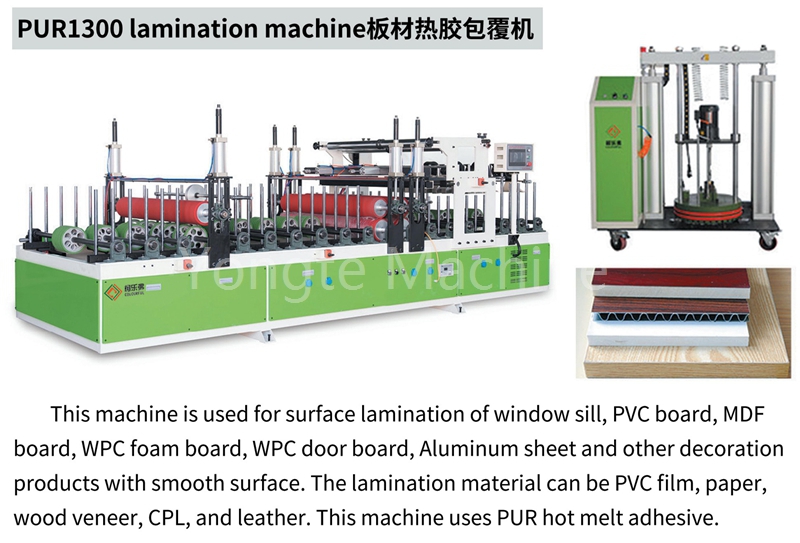

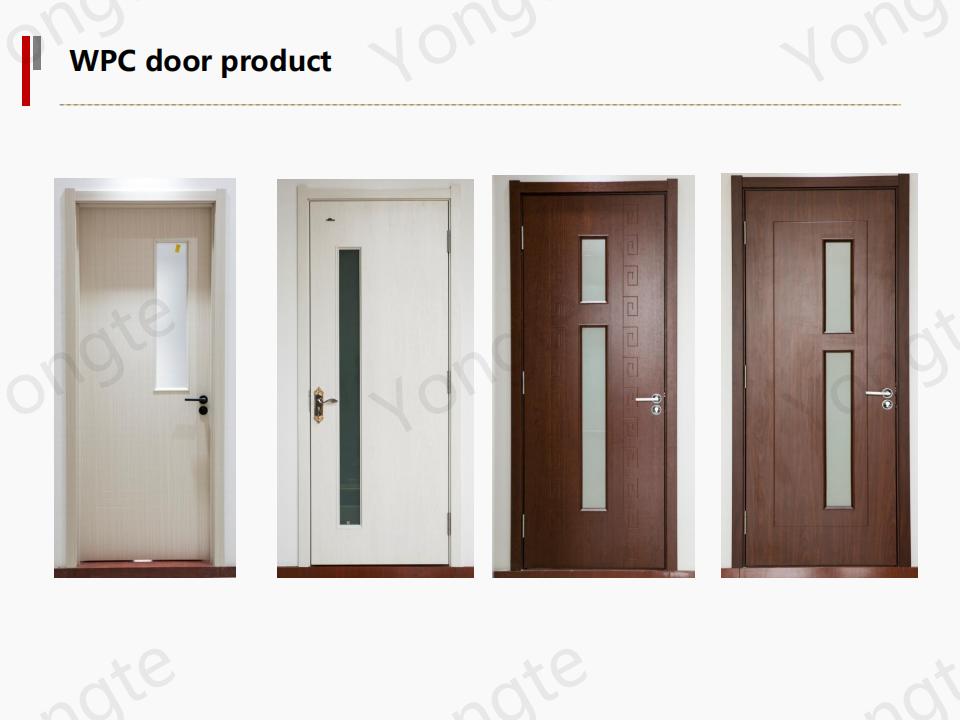

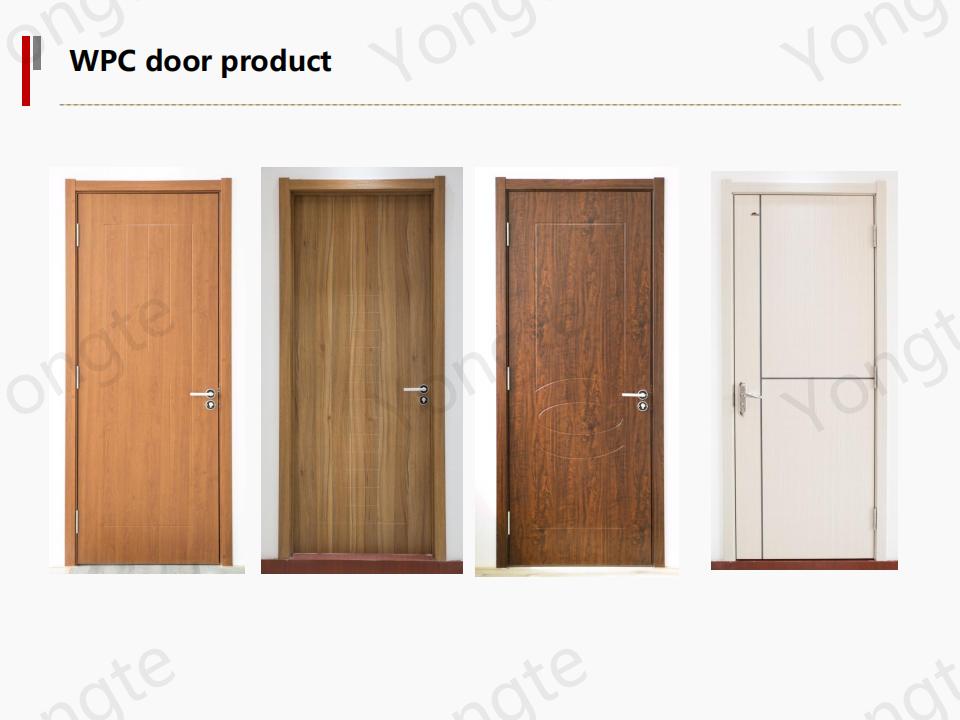

Laminación o pintura: la tecnología de transferencia térmica se puede utilizar para transferir varios granos de madera, colores o patrones a la superficie de la puerta, de modo que el producto tiene una variedad de granos y colores de madera de alta gama; También se puede pintar, pintar, etc. para aumentar la belleza y la durabilidad de la puerta. Además, se puede realizar un tratamiento peritoneal, y se puede unir una capa de película protectora para desempeñar un papel impermeable y a prueba de rasguños.

VI, Puertas de WPC de ensamblaje

Conjunto del marco de la puerta: ensamble las partes del marco de la puerta cortada, generalmente utilizando articulaciones de mortaja y espiga, juntas de pegamento o conectores para garantizar la firmeza estructural y la precisión dimensional del marco de la puerta.

Instalación de la hoja de la puerta: ensamble la hoja de la puerta con el marco de la puerta, instale accesorios de hardware como bisagras y cerraduras de la puerta, depire la flexibilidad de apertura y cierre de la puerta y garantice la función de uso normal de la puerta.

VII, Inspección de calidad de las puertas WPC:

Llevar a cabo una inspección de calidad en la hoja y perfiles de puerta WPC tratados con la superficie, como tamaño, apariencia, rendimiento, etc., para garantizar que cumplan con los estándares y requisitos relevantes.

VIII, Embalaje y almacenamiento: empaca los perfiles de la puerta WPC que han pasado la inspección de calidad y los almacenan en el almacén para el almacenamiento y la custodia.

Máquina de producción de tableros de puertas WPC

Máquina de producción de tableros de puertas WPC Línea de la máquina de producción de puertas de plástico de plástico de madera

Línea de la máquina de producción de puertas de plástico de plástico de madera Equipo de perfil de puerta WPC

Equipo de perfil de puerta WPC Línea de producción de marcos de puertas de madera y plástico

Línea de producción de marcos de puertas de madera y plástico Línea de extrusión de paneles de puertas huecas de plástico y madera

Línea de extrusión de paneles de puertas huecas de plástico y madera Equipo de proceso de producción de puerta WPC

Equipo de proceso de producción de puerta WPC